Pourquoi des pièces en fonte d' aluminium

Voici quelques très bonnes raisons de choisir la fonderie d' aluminium pour la réalisation de vos pièces techniques

Légèreté de l' aluminium par rapport à l'acier

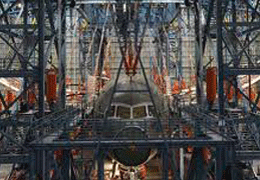

Une réduction de poids (l' aluminium ne pèse qu'un tiers de ce que pèse l'acier) signifiera, pour la plupart des applications, une importante économie d'énergie. Dans le train allemand à grande vitesse ICE, la substitution de pièces en acier par des pièces en aluminium permet une économie de poids de 6,1 tonnes par rame. Un gros carter de transmission en acier pèse 578 Kg ; le même, moulé en aluminium, ne pèse que 196 Kg.

Faible inertie de masse de l' aluminium

Ceci est un élément important pour des assemblages où certains éléments doivent effectuer des mouvements linéaires ou rotatifs avec de brusques ralentissements et/ou accélérations, ou des changements de sens (robots industriels, presses à emboutissages, etc.). La faible inertie massique de l' aluminium donne donc plus "d'agilité" à ces engins.

Bonne résistance de l' aluminium à la fatigue du métal et aux efforts dynamiques

Ceci constitue un point important dans beaucoup de domaines, de l'automobile à l'aéronautique en passant par ... les machines à laver le linge, et encore bien d'autres applications. L' aluminium moulé bénéficie également une très faible vitesse de propagation des éventuelles fissures.

Ceci constitue un point important dans beaucoup de domaines, de l'automobile à l'aéronautique en passant par ... les machines à laver le linge, et encore bien d'autres applications. L' aluminium moulé bénéficie également une très faible vitesse de propagation des éventuelles fissures.

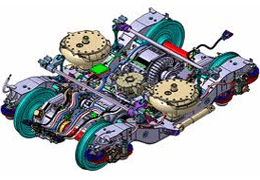

En sus, l' aluminium présente une excellente résistance aux efforts dynamiques : les pièces moulées sont idéales pour des éléments de construction soumis à des efforts de compression et/ou traction, avec superposition de contraintes alternées. Exemple : les bogies pour véhicules ferroviaires, où la fonte d' aluminium permet d'économiser 500 Kg par bogie, tout en conservant les caractéristiques d'éléments réalisés en acier.

Ductilité élevée

En résistance des matériaux, la ductilité désigne la capacité d'un matériau à se déformer plastiquement sans se rompre. Les pièces coulées en aluminium possèdent cette qualité, qui réduit leur vulnérabilité par rapport aux pointes de contraintes qui surviennent lorsqu'une pièce est sollicitée par à-coups. Exemple : blocs de commandes d'ascenseurs, qui peuvent être soumis à des pressions alternées allant jusqu'à 400 bars.

Energie de déformation élevée, et grande stabilité de forme

Les pièces en fonte d' aluminium soumises à une grande surcharge de force vont se déformer plastiquement pendant un temps plus long que de l'acier, évitant ainsi le risque d'une rupture brutale. Exemple : la plupart des étriers de freins des automobiles sont maintenant produits en fonte d' aluminium. Si les forces ne sont pas exagérément élevées, l' aluminium présente une excellente stabilité de forme.

Divers éléments intéressants pour l'ingénieur-concepteur

Voici pêle-mêle plusieurs faits qui intéresseront ceux dont le métier est de concevoir :

- écoulement avantageux des lignes de force dans les pièces en fonte d' aluminium : pas de concentration de contraintes comme dans le cas des constructions soudées

- les pièces en aluminium moulé ne présentent pas de fragilisation aux basses températures

- procédé de fabrication plus économique que dans le cas des constructions rivetées, vissées, usinées ou assemblées. Les pièces en aluminium moulé peuvent aisément être usinées.

- on peut souder ensemble des éléments en aluminium moulé, et des éléments en cuivre ou en acier

- l' aluminium possède une conductivité thermique élevée. Contrairement au magnésium également prisé pour sa légèreté, l' aluminium ne brûle pas.

- l' aluminium présente une excellente résistance à la corrosion, ainsi qu'une bonne résistance à l'eau de mer

- l' aluminium n'est pas toxique (construction de machines pour l'industrie alimentaire). Son recyclage est aisé et économique.